Márciusban már írtam a BME-s állásbörzén zajlott LEGO® Kreatív Építõversenyrõl, most az egyik nyereményrõl, a VIP gyárlátogatásról fogok beszámolni.

Mindezt Tutukával ellentétben a fogalmazások hagyományait követve fogom megtenni, de azért igyekszem a szerkesztéssel emészthetõ formába tenni.

Bevezetõ: program és utazás

A látogatást hosszas szervezés és idõpontegyeztetés elõzte meg, végül április végén megkaptuk az alábbi programtervezetet:

- 07:30 - Találkozó a BME "K" épülete elõtt, indulás Nyíregyházára (a DUPLO 4 és DUPLO 5 rendszámú Multivanokat keressétek)

- 10:00 - 10:30 Érkezés a LEGO® Manufacturing Kft. gyárához

- 10:45 - 12:30 LEGO® cégbemutató

- 12:30 - 13:00 Ebéd

- 13:10 - 13:20 Kávészünet

- 13:30 - 14:45 Gyárlátogatás (területi mérnökök idegenvezetésével)

- 14:50 - 15:30 LEGO® Employee Shop látogatás, kedvezményes vásárlási lehetõség

- 15:45 - Indulás Budapestre

Természetesen a kedvezményes vásárlás csigázott fel a legjobban, mivel magát a gyárat a tavalyi blogos látogatás alkalmával már volt szerencsém megtekinteni.

Már nagyon korán bent voltam a városban, és néhány remekbeszabott panorámakép készítése közben ismét azon morfondíroztam, hogy miért küldenek két kisbuszt, amikor szerintem egyben is elférnénk.

Aztán amikor közel mentem és megnéztem a belteret, rájöttem, hogy nem fapados utunk lesz, tényleg komolyan vették a VIP szó jelentését.

Bõrülések, variálható beltér, asztalka, árnyékoló, amit akarsz

A csapattársaimmal négyen kényelmesen elfértünk, a 220 km-es távot észrevétlenül felfaltuk. A sok extra kitapasztalása után már csak a DVD lejátszót hiányoltam, de csak addig kellett várni rá, amíg fel nem értünk az autópályára.

A Huligánok címû filmet néztük

Végül a menetrendnek megfelelõen megérkeztünk a bejárathoz, ahol az adataink felvétele után kaptunk egy kis kártyát, amivel nyomon tudták követni a mozgásunkat. (Legalábbis a biztonsági videóban ezt állították.)

| Fotó: Unger András |

Délelõtti program: cégbemutató elõadások

A múltkori alkalommal ellentétben, most nem a fogadó épületben lévõ Training Room-ba mentünk elõadást hallgatni, hanem a "Duplo épület" iroda szintjére, az egyik kis tárgyalóba. Amikor felértünk a lépcsõn, a versenyen készült alkotásainkkal találtuk szembe magunkat.

Az irodába lépve pedig a cég mottójával találtuk szembe magunkat, ironikus módon néhány olyan játékkonzol társaságában, ami anno majdnem tönkretette a céget.

Arra nem tértünk ki, hogy mikor és mit szoktak a konzolokon játszani.

Nyíregyháza és a LEGO®

A gyárépület még 2000-ben épült a Flextronics számára, aki 7 éven keresztül Epson nyomtatók burkolatát fröccsöntötte itt. 2007-ben az Epson Indonéziába vitte a gyártást, így a nyíregyházi egység brutális létszámleépítésen ment keresztül.

Mindeközben a Flextronics sárvári üzemében már gyártottak Duplo elemeket a LEGO® számára, de 2007-ben 40 gépen Nyíregyházán is beindult a próbagyártás, majd 2008-ban egy nagy beruházás keretein belül ide került át a Duplo elemek fröccsöntése. Még ugyanebben az évben megszületett a döntés, hogy a LEGO® megveszi az üzemet a Flextronics-tól, aminek eredményeként 2008. december 1-jétõl hivatalosan LEGO® gyárrá lépett elõ és vált a Duplo termékek kizárólagos forrásává a nyíregyházi egység.

Jelenleg kb. 1320 alkalmazottat foglalkoztanak, akiket a gyár 60 km-es környezetébõl a munkarendhez igazodó szerzõdéses járatok gyûjtenek össze. A fröccsüzem és a raktár folyamatos mûszakban üzemel (6 nap munka, 2 nap pihi), míg a dekor, a szerelde és a csomagoló 3 mûszakban megy (délelõttbõl éjszakába, éjszakából délutánba, délutánból délelõttbe váltanak).

A munkások naponta kb. 2,2 millió elemet fröccsöntenek, és 60-70 ezer csomagolt késztermék hagyja el a gyárat.

Egyébként a sárvári Flextronics-ról épp nemrégiben röppent fel egy érdekes hír.

A nyíregyházi gyár rövid ismertetése után az anyacég története következett az 1932-es alapítástól kezdve a fajátékos korszakon keresztül egészen napjainkig. Megemlítették a cégtörténet fontos dátumait, a mottó ("csak a legjobb elég jó") anekdotáját és némi önkritikával az ezredforduló sötét korszakát is.

Ezek után kaptunk egy szuper ebédet, majd egy rövid kávészünet után végre elindultunk megnézni a gyártást.

Gyárlátogatás

Nos, mint említettem, volt szerencsém tavaly is megtekinteni a gyárat, így remek összehasonlítási alapom volt, több helyen is tapasztaltam változást. A kis létszámnak köszönhetõen viszont olyan helyeken is jártam, ahol legutóbb nem. Sajnos most egyáltalán nem engedték a gyártás területén a fotózást, így megpróbálom korábbi képekkel illusztrálni a beszámolómat.

Fröccsöntés

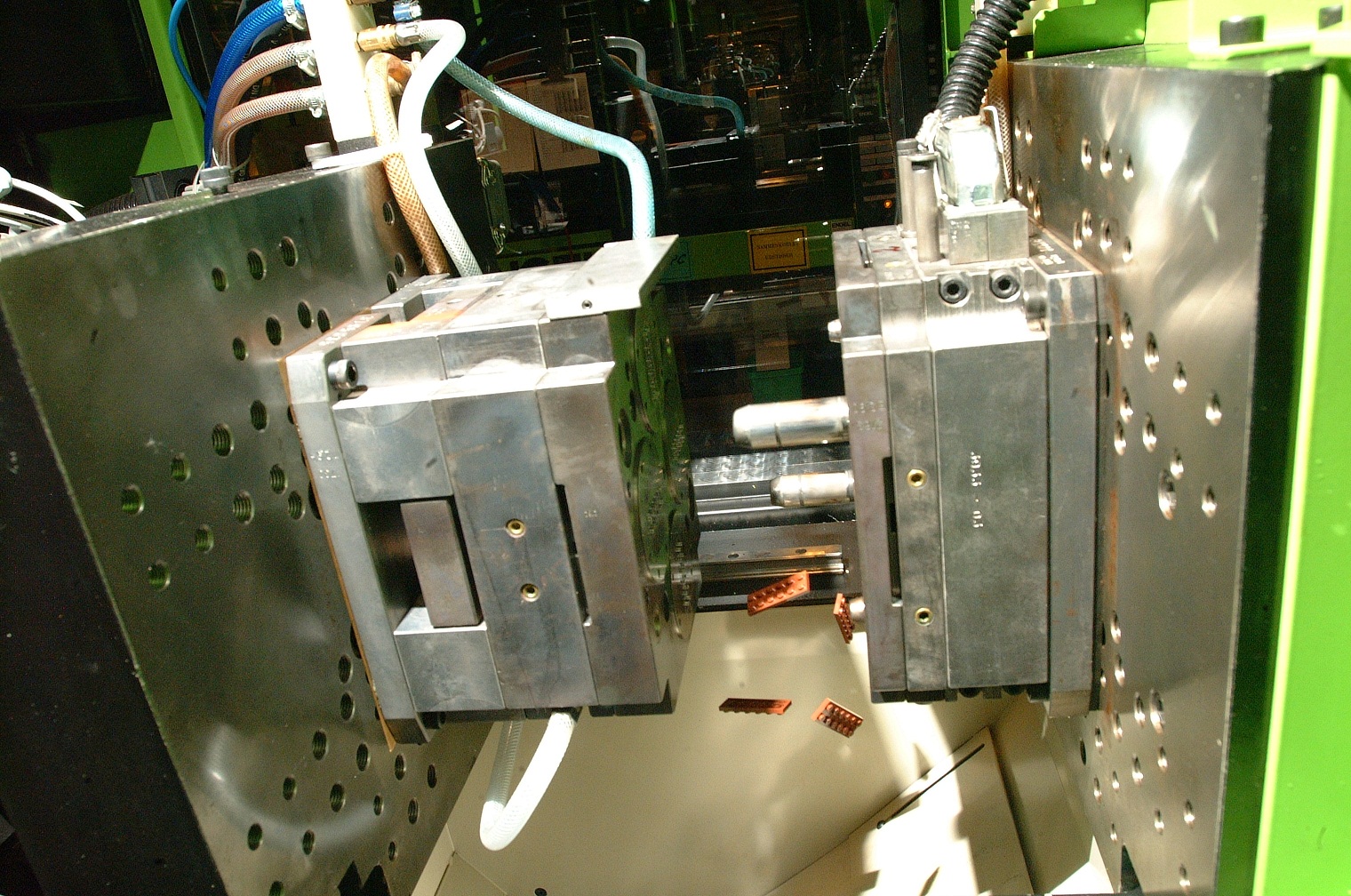

A LEGO® termékek alapja az úgynevezett fröccsöntéses (vagy ahogy itt mondták, fröccsentéses) gyártás, ennek megfelelõen a "Duplo épület" fröccsüzemében kezdtük a látogatást. Nem akarok nagyon belemenni a szakmázásba, de az eljárás lényege az, hogy hõre lágyuló polimer granulátumot (a LEGO® esetében ABS-t) megolvasztanak, és nagy nyomással a fém öntõformába befröccsöntik. Ha a formában kihûl és megszilárdul a mûanyag, a forma szétnyílik és kilökõdik a termék.

Nyíló fröccsszerszám

| Fotó: lego.com |

| Fotó: lego.com |

A fenti képen színezõ granulátum van, színtelen szemcsékhez keverik a kívánt szín eléréséhez szükséges megfelelõ arányban. A granulátumok csõrendszeren keresztül érik el az Engel és Arburg típusú fröccsgépeket. Az utóbbit egyébként különleges készletben kockákból is megformázta az anyacég. Érdekesség még, hogy a fröccsüzemi gépeket a könnyebb azonosítás érdekében városokról nevezték el.

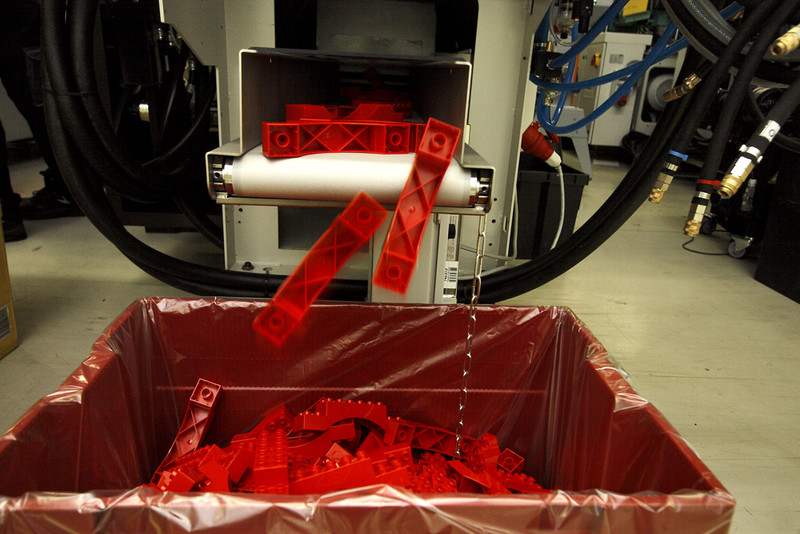

A legyártott termékek végül nagy dobozokba (p-box) gyûlnek és várják további sorsukat. A kis részben gyártott System elemek ömlesztve mennek tovább Kladnóba vagy Billundba, míg a Duplo elemek helyben kerülnek további feldolgozásra.

| Fotó: Valuska Gábor |

Ezen a területen tavalyhoz képest két nagy változást fedeztem fel. Az egyik, hogy megszüntették a termékek tárolására szolgáló p-boxok zacskóval való bélelését, ehelyett telepítettek egy dobozmosó berendezést. Érdekesség, hogy ezt a megoldást a többi LEGO® gyárban még nem alkalmazzák, de ha itt beválik, akkor a többi üzemben is bevezetik. Kíváncsi vagyok, hogy környezetterhelés szempontjából melyik módszer gazdaságosabb.

Már nem zacskókat használnak, hanem mossák a dobozokat.

| Fotó: Unger András |

A másik változás a hatalmas táblán látható balesetmentes napok száma, most már jócskán háromszáz fölött jár. Egyébként a nyíregyházi gyár a balesetmentességével kiemelkedõ teljesítményt nyújt a LEGO® csoporton belül.

Már jócskán háromszáz fölött jár a szám.

| Fotó: Valuska Gábor |

Dekoráció

Ha kész vannak az elemek, jöhet a díszítés, amit tamponnyomással végeznek. Ennek lényege, hogy a mintának megfelelõ mélyedést tartalmazó fém klisét feltöltik festékkel, a felesleget lehúzzák, a mélyedésben maradt festéket pedig szilikonkaucsuk gumi felveszi és rányomja az elemre. A különbözõ színeket egymás után rétegenként viszik fel.

Így kapják meg a figurák fejei az arcukat, a torzókra így kerülnek fel ruhák, így lesz foltos a zsiráf és úgy egyébként minden festett elem így készül el. Mivel a Duplo a kicsik játéka, természetesen ezekben a készletekben nincsenek matricák és az alkalmazott festékekkel szemben is szigorú követelmények vannak. Ne legyen mérgezõ, ne oldódjon a nyálban, stb.

Itt már a kézi munka dominál. Minden tamponnyomó gépnél ül egy operátor, aki betesz két festetlen alkatrészt, a gép elvégzi a mintázást, majd az operátor kiveszi a festett termékeket, és az infralámpával megvilágított szalagra helyezi. A szalag végén a megszáradt elemek ismét p-boxban gyûlnek.

Itt egy vicces újítással találkoztam, a lábzsákoló géppel. A dekorációs helyiség tisztatér (bár nem tudom milyen fokozatú), az operátoroknak pl. hajhálót, a látogatóknak pedig cipõvédõ lábzsákot kell viselniük. A lábzsák felhelyezésére rendszeresítettek egy kis adagoló készüléket, amibe belelépve automatice felhúzza a cipõre a nejlonborítást. Ezzel jól elszórakoztunk, mert legtöbbünk ahelyett, hogy finoman belelépve megnyomta volna a doboz alján levõ kioldó gombot, beletaposott a cuccba ezerrel, így mindig kiakadtak a lábzsákokat kifeszítõ fülecskék.

| Fotó: Valuska Gábor |

Szerelde

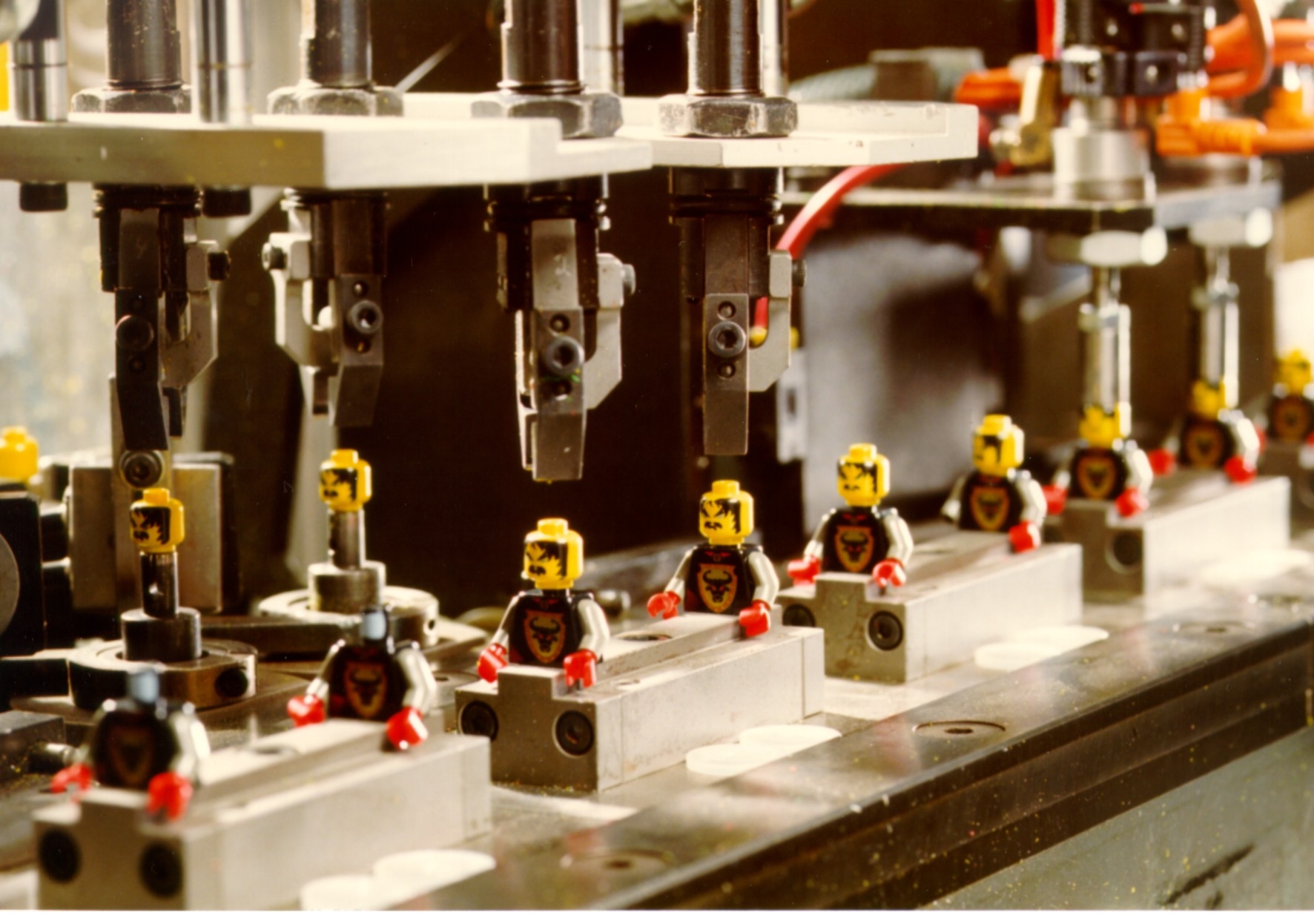

Ahogy már írtam, a Duplo a legkisebbek játéka, így a figurák, állatok, kiskocsik és egyéb olyan játékok, amik több darabból állnak össze egy egésszé, a szereldében nyerik el végsõ, szétszedhetetlen formájukat. A két félbõl álló állatokat például ultrahangos hegesztéssel egyesítik, a figurákat pedig szerelõsorokon, speciális készülékekkel állítják össze.

Ez az üzemrész két részbõl áll, az egyik felében hasonlóan a dekorációhoz operátorok mûködtetik a készülékeket egy-egy részfeladatot végrehajtva. Mire egy figura elkészül, négy-öt operátor kezét megjárja. A másik felében egy ultramodern robotizált futószalagos szerelõgép áll, ami ontja magából a figurákat. Oldalt beletöltik az alkatrészket, amiket egy rezegtetõs készülék megfelelõen sorbaállít, majd a futószalag megfelelõ állomásain a készülék az aktuális alkatrészt beszereli. A szalag végén egy kamerás ellenõrzõ található, ami minden figurát megnéz, és ha valami hibát talál, a selejtek közé dobja a terméket. Ezt a technológiát nagyon féltik, itt már tavaly sem volt szabad fényképezni.

Hasonlóan kell elképzelni a Duplo figura összeszerelõ gépet is

| Fotó: lego.com |

Csomagolás

A lefröccsöntött, tamponnyomott és összeszerelt elemek végül a csomagolócsarnokba kerülnek, aminek szintén két része van. Az egyik félben üzemel az elõcsomagoló (prepack) szupertitkos automata futószalagos gépsora, ami pontosan kiporciózza egy kis fiókba a megfelelõ elemeket, végül a fiók tartalmát a megszokott átlátszó zacskóba tölti. A zacskó átsuhan egy mérlegen, amin a hibahatár a zacskóban található legkönnyebb elem néhány százaléka. Ha a mérleg eltérést tapasztal, kilöki a hibás tasakot, amit egy operátor ellenõriz.

A csarnok másik felében történik a végleges csomagolás, ami már kézi munka. Az elsõ ember összehajtja a dobozt, leragasztja az egyik végét, majd továbbadja. Minden állomáson belekerül egy-egy elõcsomagolt egység vagy önállóan egy-egy nagyobb alkatrész. A végén leragasztják a dobozt, gyûjtõkartonba csomagolják, raklapra halmozzák, fóliázzák és 24 órán belül útnak indítják valamelyik disztribúciós központ felé.

| Fotó: Unger András |

Szerszámmûhely

A mostani látogatás során volt szerencsénk a szerszámosmûhely megtekintésére is a "System épületben". A LEGO® gyártása során a legfontosabb, hogy az öntõformák megfelelõen karban legyenek tartva, ehhez viszont elengedhetetlen a hozzáértõ szakember, a szerszámos.

| Fotó: lego.com |

Az õ feladata, hogy a szerszámot apró darabjaira szedje, kitisztítsa, ellenõrizze a kritikus helyeket, ha problémát talál, kijavítsa és újra összeszerelje, munkaképessé tegye az eszközt. Gyakorlatilag az õ munkáján áll vagy bukik, hogy tudják-e azt a minõséget produkálni, ami évtizedek óta jellemzi a LEGO®-t. Ennek megfelelõen igen jól el vannak látva eszközökkel, hogy professzionális szinten tudják ûzni munkájukat. Jártam már egy-két szerszámosmûhelyben, de még egyikben sem láttam olyan profi állítható magasságú(!) szerelõasztalt, mint ami itt volt. Egyetlen nagy problémájuk az utánpótlás hiánya, jelenleg nincs itthon ilyen jellegû képzés, így a helyi szakiskolával együttmûködve próbálnak szerszámosokat kitanítani.

| Fotó: lego.com |

P-shop

A szerszámosmûhelyt hátrahagyva visszatértünk a "Duplo épületbe", ahol a dolgozói bolt (P-shop) is található. A legutóbb csak a mézesmadzagot húzták el az orrunk elõtt, most, ha már VIP látogatásról van szó, a vásárlást is engedélyezték.

| Fotó: Unger András |

Kinyílt az ajtó, és bent rengeteg LEGO® dobozzal találtuk szembe magunkat. Nem csak mindenféle készlettel a Duplo-tól a Mindstorms-ig, hanem különféle konyhai és egyéb mütyûrökkel, még ruhákkal is.

| Fotó: Unger András |

Ha nem húztak volna határt a költekezésnek, valószínûleg nagyon-nagyon sok mindent vásároltam volna. Így beértem a Darth Vaderrel és az exkavátorral.

| kép: brickset.com |

| kép: brickset.com |

A nyálcsorgatós vásárlás után végül összeszedtük a cuccainkat, beültünk a Multivan bõrüléseibe, és a 220 km-es utazás még hamarabb eltelt, mint lefelé jövet. Remek nap volt, jól éreztem magam, a nyíregyházi csapat igazán kitett magáért.